智能进入未来

来自各事业部的不同示例展示了 GF 如何智慧地使用智能解决方案,从而改进其自身和客户流程。

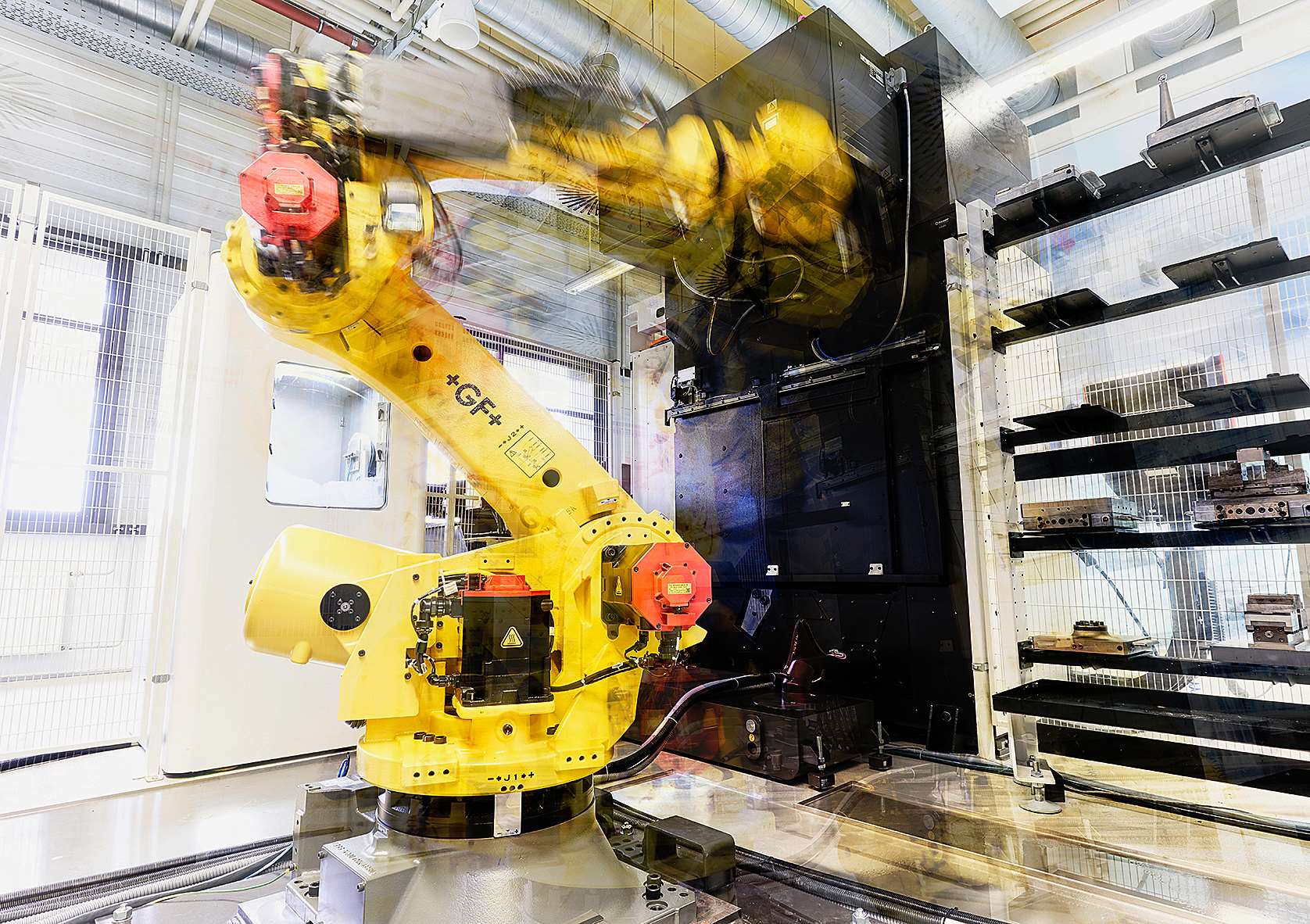

参观 GF 加工方案于 2021 年 7 月在绍恩多夫(德国)开业的医疗解决方案中心 (Medical CoC - Center of Competence) 时,第一时间您可能会感觉像是身处一家高级汽车行。但不是汽车,而是各种 GF 机器,在大灯的照射下,像奢华跑车一样展示。这些展品用于制造医疗技术产品。“我们可以在这里向客户介绍整个制造过程,甚至可以在他们眼前制造原型产品,” Benjamin Sendler 说,他经常在 Medical CoC 1,200 平方米的展厅中接待总经理、生产专家和机器操作人员。凭借医疗领域的创新机器和软件工具,Medical CoC 成为了 GF 智能解决方案的一个范例——根据 2025 战略,公司将通过智能和可持续解决方案增长设为未来目标。在 Medical CoC,“智能”体现在几个方面:客户一方面受益于智能机器,另一方面受益于以可追溯方式控制生产和记录生产数据的智能软件。通过这两者,Medical CoC 的参观者可以找到最适合他们具体应用情形的解决方案。

© Anna Schroll

© Anna Schroll © Anna Schroll

© Anna Schroll亲自体验制造

Benjamin Sendler 用一个例子介绍智能中心的实际运作方式:为了插入膝盖植入物,外科医生需要一个所谓的外科手术切割组件。它置于小腿骨(胫骨)处并确定外科医生必须在何处锯掉受损的膝关节。在 Medical CoC,客户可以近距离体验这种外科手术辅助工具的制造过程:订单在 GF 软件 WorkShopManager 中创建,之后,不锈钢坯件经过几个无纸化的高精度制造步骤——从铣削到激光纹理加工再到锯槽切割。“经过这三个加工步骤后,成品部件就摆在我们参观者面前的桌子上,生产数据可以通过二维码调出。” Sendler 如此表示。“除了用于切割组件的加工技术外,Medical CoC 中还提供其他解决方案,例如肩关节植入物及其多孔表面的增材制造。得益于丰富的产品组合,许多医疗技术产品可以完全使用 GF 机器生产。”

© Anna Schroll

© Anna Schroll © Anna Schroll

© Anna Schroll可追溯性的新维度

在医疗技术领域,由于高法律要求,需要最高透明度:对于某些产品,必须可以追溯它是在哪台机器上加工的,以及加工过程是否符合规范。软件记录这些信息,并根据要求将其传送到客户的过程控制系统。GF 工具 “过程检查器 (Process Inspector) ” 开 辟了可追溯性的新维度:它为每个产品创建一个数字孪生体,伴随着真实的部件经历所有生产步骤。“除了各个生产步骤,还会在生产过程中记录和可视化显示机器的传感器数据,” Sendler 介绍。“如果有某些参数超出允许范围,就可以立即察觉——例如机器中的温度或冲洗泵的压力。” GF 客户可以立即干预并在产生次品之前重新调整参数。这是一个可持续的解决方案。未来,人工智能 (AI) 应当还能对制造过程提供更多助力。GF 加工方案致力于开发可以独立改进流程和参数的 AI 应用。虽然今天人类仍然要负责相关事务,但在五到十年内,人工智能将能够监控生产、预测问题并及时进行干预。

更快打造无暇产品

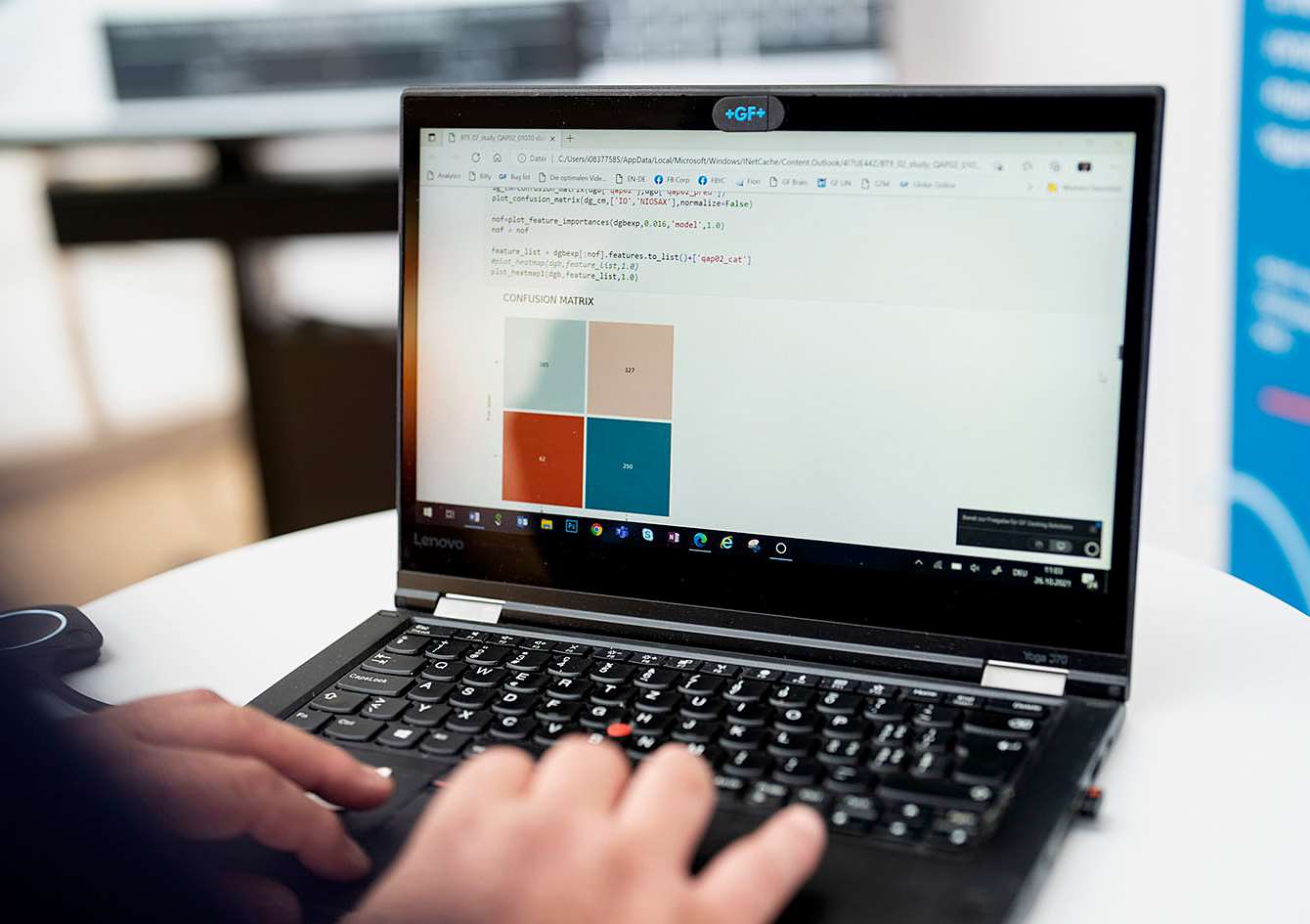

另外两个 GF 事业部也使用智能解决方案:例如在 GF 成型方案,基于 AI 的数据评估加速了生产启动。该事业部为全球优质汽车制造商生产 600 多种不同 的压铸件。在新组件投入批量生产之前,必须调整造过程的参数以达到特定的质量水平。这不是一个简单的任务:“在第一天,通常会产出 50% 到 90% 的次品,在接下来的几天里,质量逐渐提高,” Ilias Papadimitriou 如此表示,他在沙夫豪森(瑞士)GF 成型方案的开发部门担任动力总成和数据分析技术专家。“即使在第三天,时常也还会有将近 40% 的组件略有瑕疵。” 通过持续的流程优化,这个值才能达到低于百分之二的次品率目标,改进通常需要数周,有时甚至数月。Papadimitriou 确信:智能解决方案有助于更快实现质量目标。

“改变成熟的流程并不容易。从这个意义上说,我们的项目也是一个文化层面上的试点项目。

Ilias Papadimitriou, 动力总成和数据分析技术专家

在从事一级方程式赛车相关行业期间,Papadimitriou 了解了广泛的数据分析是如何取得成功的。这位机械工程师从 2000 年到 2005 年在法拉利担任项目经理,并为 Michael Schumacher 蝉联三届世界冠军做出了贡献。“当时,工程师们在比赛期间坐在屏幕前评估数据,以便能够根据当前测量值向车手提供赛车策略的实时指导,” 自 2010 年以来一直在 GF 工作的 Papadimitriou 回忆道。“在生产过程中,一切与此非常相似:我们在生产过程中也从传感器接收大量数据,我们会对其进行评估,并在设备启动时立即使用这些数据进行过程优化。”

© Nik Hunger

© Nik Hunger © Nik Hunger

© Nik HungerPapadimitriou 以 GF 成型方案为雷诺电动汽车生产的电池外壳为例介绍了新的生产方法。为了生产电池外壳,熔融铝会被压入 600 摄氏度的模具中,然后在几秒钟内冷却至 200 度。“最初,许多压铸部件都有孔隙,即气穴或空腔,或者是变形走样,” Papadimitriou 表示。“为了提高其质量,我们可以改变大约 60 个独立的过程参数,例如机器中的温度或压力。” 一直以来,这是一个漫长的过程,因为生产员工不得不反复测试新的参数值,然后检查它们对产品质量的影响。

© Nik Hunger

© Nik HungerPapadimitriou 与阿尔滕马克特(奥地利)工厂的生产专家和微软的 AI 专家一起开发了一个 AI 模型,该模型在 2019 年为 GF 量身定制,可在生产启动期间分析传感器数据并提出参数改进建议,例如针对冲头压力或熔融温度。“使用新方法,我们在短短几天后就能找到最佳值,并且非常接近我们的质量目标” ——从而得以节省数周的时间。

AI 方法成为新标准

目前,此试点项目已准备好在其他 GF 成型方案工厂推广实施。很快,AI 方法可能会成为该事业部的新标准。不止于此:未来,Papadimitriou 和他的同事不仅想要用到生产中的个别测量值,还希望能够了解它们的时间变化。“例如,我们对冲头将熔融铝压入模具的加速度感兴趣,” Papadimitriou 说。“如果我们也能涉及此类数据,人工智能可以帮助我们更快地优化生产过程并进一步减少次品。”

这对 GF 客户来说是一个决定性的优势,因为电动汽车领域的竞争尤其激烈,新车型快速上市非常重要。新的人工智能方法是可持续的,因为它减少了能源和原材料使用。此外,减少次品也优化了生产成本。

“改变成熟的流程并不容易,所以这个项目是一项伟大的团队成果。因为我们与生产部门的同事密切合作,他们非常欢迎我们的创意,才让这一切成为可能。从这个意义上说,这也是一个文化层面上的试点项目,” Papadimitriou 说。他对其他创新项目的建议 是:“如果想要实践像人工智能这样的新方法,就应当务必专注于亟待解决的特定问题。”

用视频摄像头追踪错误

还有一些智能解决方案则由 GF 与外部合作伙伴共同开发。来自沙夫豪森附近诺伊豪森的初创公司就是合作伙伴之一,它诞生于哈索·普拉特纳研究所(德国)和圣加仑大学(瑞士)的毕业生与 BMW 合作的创新项目。Visense 开发了一种软件,可以使用摄像头记录机器故障,并通过传感器信息和 AI 控制的数据分析来浓缩视觉数据。从而可以更快地在生产过程中发现错误,并更快地启动新机器。

自 2021 年 9 月以来,GF 管路系统的沙夫豪森工厂一直在电焊套管的生产单元中测试 Visense 解决方案。除了四个摄像头,这家初创公司还在用于缠绕支架的自动进给系统中安装了运动和振动传感器以及激光光栅。

在流程开始时,缠绕支架由振动螺旋输送机通过传送带输送到机器人,然后转运到另一个机器人,然后再放入注塑机或模具中。“在通过传送带进给时,总是会出现故障:例如,一些缠绕支架会翻倒或倾斜,导致进料带堵塞或卡住,” 沙夫豪森 GF 管路系统生产资料规划主管 Manuel Reichhart 解释说。“ 通常,员工必须手动修复故障。在此期间,整个设备就可能需要停产。”

© Nik Hunger

© Nik Hunger © Nik Hunger

© Nik Hunger在与 Visense 合作之前,GF 就已经开始用摄像头寻找导致此类错误的原因。然而,这十分耗时费力,因为员工必须手动筛选视频记录中的关键段落。“Visense 解决方案为我们完成了这项工作:它识别相关场景并自动将它们分配到四个错误类别之一,” Reichhart 说。由此可以显著减少调查故障原因所需的工作量。目前的 Visense 解决方案只是一个开始。公司计划未来使用 AI 来优化视频剪辑分配,并更早地识别过程中出现的偏差。通过这种方式,可以通过预测性维护完全避免许多错误和设备停机。

互相学习

尽管沙夫豪森的试点项目才刚刚开始,但 Visense 解决方案已经自动为 Reichhart 和他的同事提供了有关各项错误的频率信息。“Visense 迅速研发创新,”Reichhart 说。“例如,如果我们需要为项目调整软件,我们在几天内就能收到更新。此外,我们隔两三天都会与我们的 Visense同事交换意见。”

“Visense 非常灵活,可以迅速研发创新。这种高动态性对我们有很大帮助。”

Manuel Reichhart, 生产资料规划主管

Visense 也受益于与 GF 等老牌工业公司的合作:“每台生产设备都是独一无二的。联合项目帮助我们测试并继续优化硬件配置,” Visense 联合创始人 Pia Spori 说。“一些问题,例如传感器对环境条件的反应,在实验室中只能得到有限程度的解答。因此,像 GF 这样的实际项目对我们的进一步发展很重要。”

© Nik Hunger

© Nik Hunger共同开发智能解决方案,提高客户满意度并改进内部流程:与 Visense 的合作、医疗解决方案中心,以及 GF 成型方案开发中心与生产之间的合作,展示了工作和生产如何以各种各样的方式变得更加 “智能” 。通过使用智能解决方案和人工智能,GF 创想未来——这是盈利增长的最佳先决条件。