Sabine Tunzini und Gabriel Selbach arbeiten für GF Casting Solutions an nachhaltigen Lösungen für die Zukunft. GF betrachtet nachhaltige Mobilität ganzheitlich – also über die ganze Wertschöpfungskette hinweg.

Nachhaltig mobil

Ob selbstfahrende Fahrzeuge, Hyperloops oder voll vernetzte Autos – wie wir uns künftig fortbewegen werden, lässt sich heute nur erahnen. Eines ist aber klar: Die Mobilität der Zukunft wird nachhaltig sein. Innovative Ideen von klugen Köpfen zeigen, wie GF Nachhaltigkeit über die gesamte Wertschöpfungskette hinweg integriert.

Über die Armbanduhr mit dem Auto kommunizieren oder sich mit dem Hoverboard fortbewegen – das waren Mitte der 80er-Jahre noch verrückte Fantasien von Filmemachern. Fast 40 Jahre später sind sie Realität. Experten prognostizieren für 2050 – wenn noch einmal fast 30 Jahre vergangen sein werden – Fahrzeuge, die sich an Land und in der Luft selbstständig fortbewegen (siehe Interview). Oder wird gar die Idee von Tesla-Chef Elon Musk wahr, der vom Hyperloop träumt? Dabei werden die Personen an Bord mit einer Kapsel durch eine Vakuumröhre transportiert.

Ehrgeizige Ziele

Neue Mobilitäts-Ideen entstehen oft aus dem Wunsch, für mehr Komfort autonomes Fahren weiterzuentwickeln oder Fahrzeuge für mehr Sicherheit und besseren Verkehrsfluss zu vernetzen – nicht immer aber aus Gründen der Nachhaltigkeit. Doch Nachhaltigkeit ist ein Muss. Schliesslich ist der Verkehrssektor laut den Vereinten Nationen (UN) für etwa ein Viertel der Treibhausgasemissionen weltweit verantwortlich. Um der globalen Erwärmung entgegenzuwirken, muss der Verkehr seine Treibhausgasemissionen daher schnell und drastisch reduzieren. GF hat in seiner Strategie 2025 das Ziel festgelegt, innovative Lösungen und Produkte zu entwickeln, die einem umweltschonenden Lebenszyklus folgen und die die nachhaltige Mobilität der Zukunft stärken.

„Künftig erhöhen wir die Präzision der Simulationen weiter, um die Komponenten noch leichter und energieschonender zu produzieren.“

Dominik Mahnig, Leiter Produktentwicklung bei GF Casting Solutions

© Martin Maier

© Martin Maier„Die Herausforderung wird sein, bei der Entwicklung dieser Fahrzeuge der Zukunft den Klimaschutz und soziale Aspekte der Nachhaltigkeit entlang der gesamten Wertschöpfungskette im Blick zu behalten“, erklärt Christina Widmann, Nachhaltigkeitsmanagerin von GF Casting Solutions. Diese Wertschöpfungskette umfasst die Beschaffung von Materialien und Maschinen und betriebliche Aufgaben, wie nachhaltiges Denken im Rahmen einer Innovationskultur zu etablieren. Auch Verkauf und Logistik sind Teil der Wertschöpfung, genau wie die Nutzung des Produktes und das sogenannte End-of-Life-Management, also die Frage, was mit dem Produkt passiert, wenn es nicht mehr genutzt wird. In all diesen Bereichen denkt GF immer Nachhaltigkeitsaspekte mit.

© Martin Maier

© Martin MaierInnovative Ideen als Startpunkt

Am Anfang steht dabei immer die Idee für ein neues Produkt. GF hat unter anderem für diesen Fokus auf Nachhaltigkeit „sein Innovationsmanagement neu aufgestellt“, erläutert Sabine Tunzini, Managerin Innovation bei GF Casting Solutions.

Diese Impulse, die meist von den Mitarbeitenden stammen, werden systematisch und kontinuierlich von Beginn an hinsichtlich ihrer Nachhaltigkeit bewertet. Zusätzlich öffnet sich GF für neue Ideen von aussen durch die Zusammenarbeit mit Startup Autobahn, einer OpenInnovation-Plattform, die Technologie-Start-ups und führende Industrieunternehmen zusammenbringt, um gemeinsam Innovationen zum Leben zu erwecken.

Computergestütztes Design und virtuelle Simulation haben den Entwicklungsprozess im Fahrzeugbau revolutioniert. Virtuelle Simulation bedeutet neben Kosten- und Zeiteinsparungen vor allem ein ressourcenschonendes Vorgehen, da deutlich weniger Prototypen benötigt werden. Bei GF betrifft dies einen erheblichen Anteil aller produzierten Komponenten, darunter etwa Karosserie-, Antriebs- und Fahrwerksteile für die Automobilindustrie. „In Zukunft möchten wir die Präzision der Simulationen weiter deutlich erhöhen, um die Komponenten noch leichter und energieschonender herstellen zu können“, sagt Dominik Mahnig, Leiter Produktentwicklung bei GF Casting Solutions.

Nachhaltige Produkte und Materialien

Ausserdem nutzt GF Casting Solutions bei der Entwicklung innovativer Produkte das Prinzip der bionischen Topologieoptimierung. Hierbei entstehen rechnergestützt Geometrien, die sich an die natürliche Formgebung anlehnen. Schliesslich hat die Natur in Millionen von Jahren gelernt, effizient, sparsam und belastbar zugleich zu sein. „Leichtbau und Nachhaltigkeit im Automobilbau sind das A und O der gesamten Entwicklung“, sagt Dominik. Leichtbau trägt zur Erhöhung der Reichweite von Elektrofahrzeugen bei bzw. verringert den Ausstoss von Emissionen. Die Herausforderung bei der Entwicklung leichter Bauteile ist, die hohen Lastanforderungen im Fahrzeugbetrieb weiterhin zu erfüllen.

GF ist mit seinem Engagement in Vor- und Serienentwicklung ein Vorreiter. „Mit unserer starken Forschung und Entwicklung konzeptionieren, simulieren, optimieren und validieren wir alles aus einer Hand und unterstützen den Kunden so optimal“, erklärt Dominik. Hierbei stehen jeweils die Produkt-, Prozess- und Materialentwicklungen im Fokus. Basierend auf diesem Innovations- und Entwicklungsprozess wurden in der Vergangenheit Produkte, die eine Gewichtsersparnis von bis zu 40 % ermöglichten, auf den Markt gebracht.

© Martin Maier

© Martin Maier © Martin Maier

© Martin MaierRessourcen im Kreislauf halten

Schon zu Beginn von Entwicklungen wird darauf geachtet, die eigenen Ressourcen entlang der gesamten Wertschöpfungskette möglichst lange im Kreislauf zu halten. In der Natur gibt es schliesslich auch keinen Abfall. GF möchte so die nächste Stufe der Kreislaufwirtschaft erreichen. Bis 2025 sollen laut Strategie 70 % des Umsatzes mit sozial und ökologisch hergestellten Produkten erzielt werden.

GF legt den Fokus auf die Mehrfachverwendung von Werkstoffen und die Nutzung von Materialien, bei denen eine Rückführung in den Kreislauf möglich ist. Ein Beispiel dafür liefern GF Casting Solutions Eisengusswerke. Die Division verwendet heute im Eisenguss mehr als 90 % recycelte Materialien, und auch bei Aluminiumlegierungen wird auf weiter steigende Recyclinganteile hingearbeitet. So liefern Schrottunternehmen Recyclingmaterial wie Karosserieabfälle, Heizungsbleche oder Reifendrähte für den Eisenguss. Führende Fahrzeughersteller legen grossen Wert auf die CO2-Bilanz und schätzen die langjährige Transparenz von GF.

Für Gabriel Selbach, Leiter Innovation bei GF Casting Solutions, hat Innovation auf dem Weg zu einer führenden Rolle im Bereich Nachhaltigkeit eine noch weiter reichende Bedeutung bekommen: „Durch den klaren Fokus auf Nachhaltigkeit stärken wir unsere Wettbewerbsfähigkeit und die Zukunftsorientierung unserer Produkte am Markt.“

Lithium aus Abwasser

Auch GF Piping Systems arbeitet zusammen mit Kunden an innovativen Recyclinglösungen für nachhaltige Mobilität. Angetrieben wird die Elektrorevolution auf der Strasse zumeist von Batterien auf Lithium-Basis. Die grosse Nachfrage machte das Leichtmetall zu einem gefragten Rohstoff, dessen traditioneller Abbau aber wenig umweltfreundlich ist.

Eine Alternative zur herkömmlichen Lithium-Gewinnung kommt vom kanadischen Unternehmen Saltworks Technologies. Dabei werden Industrieabwässer einer Umkehrosmose unterzogen, und als Beiprodukt des Filterungsprozesses entsteht eine Lauge, aus der Saltworks mittels Ionenaustausch schliesslich Lithium für die Batterien extrahiert. Nina Pongracz ist Globale Kommunikationsmanagerin für Nachhaltigkeit bei GF Piping Systems und erklärt: „Die Lauge ist dickflüssig, salzig, schlecht für die Umwelt und es ist schwierig, diese vollständig zu entsorgen.“

Dass diese nun als Rohstoffquelle dient, ist auch Produkten von GF zu verdanken. GF Piping Systems garantiert mit einer Prozessautomatisierung, die Ventile, Armaturen und Rohrleitungen umfasst, den effizienten Betrieb der Anlage. Die Qualität der GF Produkte gilt hier als Alleinstellungsmerkmal. Auch für die sichere Entsorgung des Restmaterials und einen höheren Gewinn von sauberem Wasser legen führende Industriekunden Wert auf den Namen GF: „Ein Top-Unternehmen im Bereich Mikroelektronik forderte den Einsatz von GF Produkten, um Genauigkeit und Qualität sicherzustellen“, sagt Nina.

© Martin Maier

© Martin Maier © Stefan Meyer/Meyerkangangi

© Stefan Meyer/MeyerkangangiWie wird aus Abwasser Lithium?

Zusammen mit Saltworks arbeitet GF Piping Systems daran, die Batterieherstellung nachhaltiger zu machen, indem Lithium aus Abwasser extrahiert wird. Wie das funktioniert? Antoine Walter, Senior Business Development Manager für Waste Water Treatment bei GF Piping Systems, interviewt im Podcast „(don’t) Waste Water“ Saltworks-Mitgründer und CEO Benjamin Sparrow.

Hier geht es zum Podcast „(don’t) Waste Water“ in voller Länge.

Herausforderungen in der Produktion

Der Druck, Transportmittel nachhaltiger zu gestalten, sorgt für Herausforderungen in der Produktion, zum Beispiel für Teile in der Luftfahrt. „Ähnlich wie am Boden können auch in der Luft mit leichteren Materialien Treibstoff und Emissionen reduziert werden“, sagt Dameon Crane, Sales Manager Europa bei GF Machining Solutions. GF produziert in diesem Bereich vor allem Maschinen für Teile von Triebwerken und einige Teile für die Flugkabine. Leichte Verbundwerkstoffe am Flugzeugrumpf können zum Beispiel bis zu 20 % Kerosin einsparen, bei Triebwerken mit hohem Bypass-Verhältnis etwa 15 %.

„Ähnlich wie am Boden können auch in der Luft mit leichteren Materialien Treibstoff und Emissionen reduziert werden.“

Dameon Crane, Sales Manager Europa bei GF Machining Solutions

© Stefan Meyer/Meyerkangangi

© Stefan Meyer/Meyerkangangi © Stefan Meyer/Meyerkangangi

© Stefan Meyer/MeyerkangangiEin höheres Bypass-Verhältnis bedeutet aber auch, dass mehr Luft aus der Turbine strömt und so mit der Wirkungsgrad des Motors erhöht wird. Dadurch wird deutlich mehr Wärme erzeugt, die den Kompressor beeinflusst.

Das betrifft zum Beispiel die im Kompressorbereich eingesetzten Blade Integrated Disks, kurz Blisks. Diese sind eine Kombination aus Rotorscheiben und Schaufeln und sorgen dafür, dass genug Druckluft in den Motor gelangt. Um der zusätzlichen Hitze standzuhalten, beginnen Triebwerkshersteller damit, Inconel, eine spezielle Nickel-ChromLegierung, zu verwenden anstatt der üblicherweise für die Herstellung von Motoren verwendeten Materialien wie Aluminium oder Titan. Bei den Turbinen wird Keramik verwendet, um Metall zu ersetzen. Doch das neue Material sorgt für Herausforderungen in der Produktion. „Metallteile lassen sich innerhalb von Minuten herstellen. Dasselbe Teil aus einem neuen Material herzustellen, kann Stunden dauern“, erklärt Dameon.

Am Standort in Herzogenburg (Österreich) arbeiten die sechs Brennöfen bereits heute effizienter, als der Hersteller vorgibt, und sparen so viel Erdgas. „In Zukunft wollen wir uns von fossilen Brennstoffen wegbewegen, hin zu erneuerbaren Energieträgern, wie zum Beispiel Strom für Induktionsöfen“, berichtet Michael Kornherr, Leiter Schmelzerei bei GF Casting Solutions in Herzogenburg. Produziert werden in Niederösterreich Getriebegehäuse, unter anderem für Hybridfahrzeuge, Batteriegehäuse, Türen und Heckklappen für Fahrzeuge. Bei neuen Produkten hilft künstliche Intelligenz (KI) zum Beispiel, schneller die optimalen Einstellungen für die Produktionsparameter zu finden. So wird Ausschuss vermieden.

Interne Prozesse nachhaltiger machen

Da GF nachhaltige Mobilität ganzheitlich betrachtet , werden auch interne Prozesse ständig optimiert. Ein Beispiel ist das In-Out-In-System von GF Machining Solutions. Dabei werden GF Produkte in thermostabilisierten Transport- und Leichtverpackungen statt Einwegverpackungen geliefert. Auch dass Kunden dafür keine Ladekräne mehr brauchen, spart Treibhausgase. Dank des In-Out-In-Systems werden 42 % an CO2 beim Transport eingespart.

Bei GF Casting Solutions pendelt seit Anfang 2023 statt eines konventionellen Lkw nun ein E-Truck regelmässig zwischen den Standorten Altenmarkt und Herzogenburg. Er transportiert alles, was in der Fertigung gebraucht wird – von Bauteilen bis hin zu Werkzeugen. Durch den E-Truck können jährlich etwa 75 Tonnen CO2 eingespart werden im Vergleich zum Einsatz fossiler Verbrenner.

Zudem ersetzen an vielen Standorten Gabelstapler mit Elektroantrieb die herkömmlichen mit Dieselantrieb. Auch die Flotten für den Aussendienst werden in den nächsten Jahren nach und nach auf E-Fahrzeuge umgestellt. An einigen Standorten stehen den Mitarbeitenden E-Bikes zur Verfügung. Ladestationen werden nach und nach erstellt.

Umweltfreundlich bis zum Schluss

Umweltfreundliche, effiziente Produkte zu entwickeln, auf das richtige Rohmaterial zu achten und nachhaltig zu produzieren, sind entscheidend für die Mobilität der Zukunft. Doch Nachhaltigkeit endet nicht an der Tür der Lagerhalle. Deshalb arbeitet GF auch bei der Logistik an mehr Nachhaltigkeit durch leichtere Verpackungen und umweltfreundlichere Antriebe (siehe Infokasten).

Doch was passiert mit einem Produkt, wenn es nicht mehr gebraucht wird? Ein durchdachtes Recyclingkonzept ist hierbei entscheidend. Dass etwa in einem Modell der Mercedes S-Klasse mehrere Funktionen in einen von GF entwickelten und gefertigten einteiligen Cockpitquerträger zusammengefasst wurden, vereinfacht das Recycling.

„Wir werfen nichts weg.“

Michael Kornherr, Leiter Schmelzerei bei GF Casting Solutions

Auch in der Giesserei von GF Casting Solutions, in der Michael arbeitet, steht Umweltschutz nicht nur bei der Fertigung im Vordergrund, sondern auch bei den sogenannten Angüssen, einer Art Netz in Form einer Traube, von dem die Bauteile abgelöst werden. Die „Zweige“ werden danach 1:1 recycelt. „Wir werfen nichts mehr weg“, sagt Michael. Alle Massnahmen zusammen bestimmen über den CO2-Abdruck eines Produktes. Dabei ist es wichtig, die Ökobilanz über den gesamten Produktlebenszyklus hinweg zu betrachten. Nur dann können nachhaltige Produkte für die Mobilität von morgen auch wirklich nachhaltig produziert werden. Das gilt für alle Fortbewegungsarten – die aktuellen Mobile und die, die wir heute noch für Science-Fiction halten.

Weitere Impressionen:

Lest hier die weiteren Spotlight-Artikel:

Antrieb für die neue Mobilität

GF gehört zu den Akteuren, die das nötige Know-how haben, um die nachhaltige Mobilität der Zukunft mitzugestalten. CEO Andreas Müller spricht darüber, warum das eine Chance und gleichzeitig Ansporn für GF ist.

Eine Welt voller Pods und Roboter

Wie werden wir uns in 30 Jahren fortbewegen und welche Technologien werden wir nutzen? Im Interview zeigt der renommierte britische Zukunftsforscher Dr.Ian Pearson die Entwicklungen auf und gibt Ausblicke.

Wie wichtig ist Nachhaltigkeit für dich?

Nachhaltig zu leben, wird immer bedeutender. Aber wie gelingt es am besten? Vier GF Mitarbeitende aus verschiedenen Regionen erzählen, wie sie Nachhaltigkeit im Alltag leben und was ihnen wichtig ist.

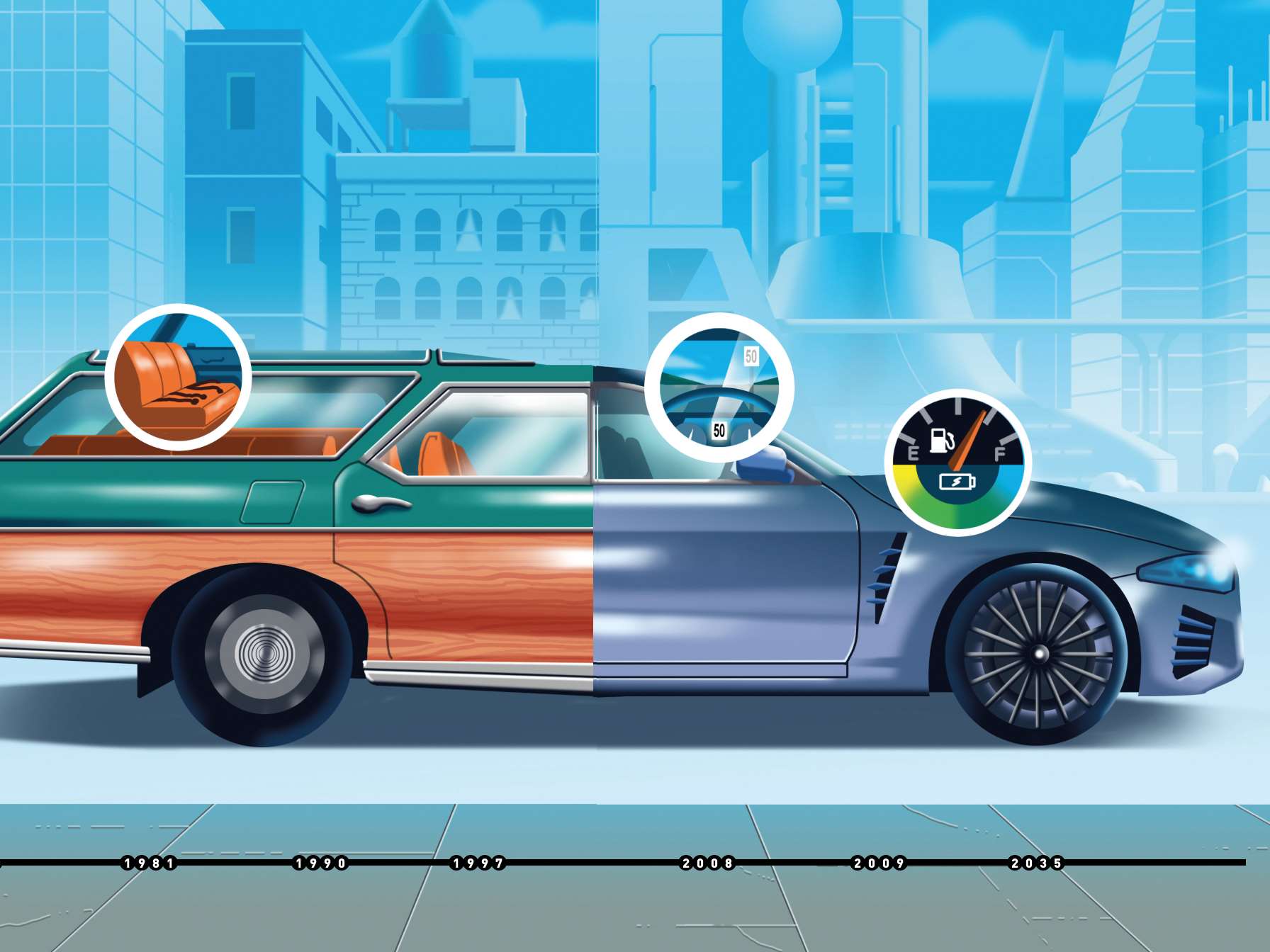

Nachhaltige Verwandlung

Wie sieht ein modernes Auto von heute im Vergleich zu einem aus den 1970er-Jahren aus? Unsere Zahlen und Fakten zeigen es.